- –î―Ä–≤–Β–Ϋ–Η.

- –ê―Ä–Φ–Η―Ä–Α–Ϋ–Η –±–Β―²–Ψ–Ϋ.

- –ß–Β–Μ–Η–Κ.

- –ü–Μ–Α―¹―²–Η–Κ–Α.

–î―Ä–≤–Β–Ϋ–Η –Ε–Β―ô–Β–Ζ–Ϋ–Η―΅–Κ–Η –Ω―Ä–Α–≥–Ψ–≤–Η

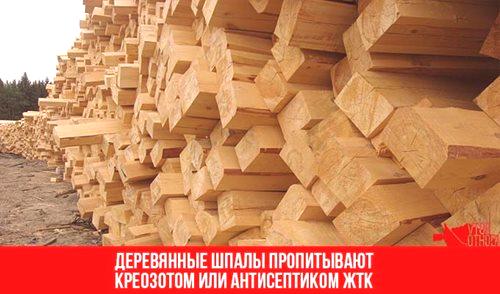

–û–≤–Α –Κ–Α―²–Β–≥–Ψ―Ä–Η―‰–Α ―‰–Β –Ϋ–Α―‰–≤–Η―à–Β –Ω–Ψ–¥–Μ–Ψ–Ε–Ϋ–Α ―Ö–Α–±–Α―ö―É.–ä–Η―Ö–Ψ–≤ ―Ä–Β―¹―É―Ä―¹ ―‰–Β –Ψ–Κ–Ψ 7 - 40 –≥–Ψ–¥–Η–Ϋ–Α ―É –Ζ–Α–≤–Η―¹–Ϋ–Ψ―¹―²–Η –Ψ–¥ –¥―Ä–≤–Β―²–Α –Η ―²–Β―Ä–Β―²–Α. –Γ―²–Α–±–Μ–Ψ –Η–Φ–Α ―¹–≤–Ψ―‰–Β –Ω―Ä–Β–¥–Ϋ–Ψ―¹―²–Η: –Μ–Α–Κ–Ψ ―¹–Β ―Ä―É–Κ―É―‰–Β, –Β–Μ–Α―¹―²–Η―΅–Ϋ–Α ―‰–Β –¥–Η–Β–Μ–Β–Κ―²―Ä–Η–Κ, –Ψ–¥–Ϋ–Ψ―¹–Ϋ–Ψ –Ϋ–Β –Ω―Ä–Ψ–≤–Ψ–¥–Η –Β–Μ–Β–Κ―²―Ä–Η―΅–Ϋ―É –Β–Ϋ–Β―Ä–≥–Η―‰―É, –≥–Ψ―²–Ψ–≤–Ψ –Ϋ–Β ―Ä–Β–Α–≥–Η―Ä–Α –Ϋ–Α ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Ϋ–Β –Ω―Ä–Ψ–Φ―‰–Β–Ϋ–Β. –ê–Μ–Η –Ω–Ψ―¹―²–Ψ―‰–Β –Ϋ–Β–¥–Ψ―¹―²–Α―Ü–Η: –¥―Ä–≤–Ψ ―‰–Β –Ω–Ψ–¥–Μ–Ψ–Ε–Ϋ–Ψ ―²―Ä―É―ô–Β―ö―É, –Ω–Ψ―¹–Β–±–Ϋ–Ψ –Ϋ–Α –Φ–Β―¹―²–Η–Φ–Α –≥–¥–Β ―‰–Β ―à–Η–Ϋ–Α –Ω–Ψ–≤–Β–Ζ–Α–Ϋ–Α.

–ë–Ψ―Ä, ―¹–Φ―Ä–Β–Κ–Α, ―‰–Β–Μ–Α –Η –Κ–Β–¥–Α―Ä ―¹–Β –Κ–Ψ―Ä–Η―¹―²–Β –Ζ–Α –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―ö―É. –î–Α –±–Η –Ϋ–Ψ―¹–Α―΅–Η –¥―É–Ε–Β ―²―Ä–Α―‰–Α–Μ–Η, –Ψ–Ϋ–Η ―¹―É –Η–Φ–Ω―Ä–Β–≥–Ϋ–Η―Ä–Α–Ϋ–Η –Α–Ϋ―²–Η―¹–Β–Ω―²–Η―Ü–Η–Φ–Α –½–Ξ–Δ–ö –Η–Μ–Η ―É―ô–Α.

–±–Β―²–Ψ–Ϋ―¹–Κ–Η –Ω―Ä–Α–≥–Ψ–≤–Η

–Δ―Ä–Α―‰–Ϋ–Η―‰–Η –Η–Ζ–≥–Μ–Β–¥. –‰–Ζ―Ä–Α―£–Β–Ϋ–Β ―¹―É –Ψ–¥ –±–Β―²–Ψ–Ϋ–Α –Η –Α―Ä–Φ–Α―²―É―Ä–Β, –Κ–Α–Κ–Ψ –±–Η ―¹–Β –Ω–Ψ–≤–Β―¦–Α–Μ–Α ―΅–≤―Ä―¹―²–Ψ―¦–Α –Ϋ–Ψ―¹–Α―΅–Α. –Θ –Η–Ζ―Ä–Α–¥–Η ―‰–Β –Φ–Β―²–Ψ–¥–Α –Α―Ä–Φ–Η―Ä–Α―ö–Α –Ϋ–Α–Ω–Β―²–Ψ―¹―²–Η, –Κ–Ψ―‰–Α ―¹–Β ―É –Ω―Ä–Ψ―Ü–Β―¹―É –Ω―Ä–Β–Ϋ–Ψ―¹–Α –Ϋ–Α–Ω–Ψ–Ϋ–Α –±–Β―²–Ψ–Ϋ–Α –Κ–Ψ―Ä–Η―¹―²–Η. –Δ–Α–Κ–Ψ ―¹–Β –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Β –±–Β―²–Ψ–Ϋ―¹–Κ–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η –≤–Η―¹–Ψ–Κ–Β –Η–Ζ–¥―Ä–Ε―ô–Η–≤–Ψ―¹―²–Η. –ü―Ä–Β–Φ–Α ―²–Ψ–Φ–Β, ―ö–Η―Ö–Ψ–≤ –Φ–Α–Ϋ–¥–Α―² –Ϋ–Η―‰–Β –Ψ–≥―Ä–Α–Ϋ–Η―΅–Β–Ϋ.

–ê–Μ–Η –Ψ–≤–Α―‰ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥ –Η–Φ–Α –Η –Ϋ–Β–¥–Ψ―¹―²–Α―²–Κ–Β: –±―É–¥―É―¦–Η –¥–Α ―‰–Β –Ψ–≤–Α –≤―Ä―¹―²–Α –Ω―Ä–Α–≥–Ψ–≤–Α –Η–Ζ―Ä–Α―£–Β–Ϋ–Α –Ψ–¥ –Α―Ä–Φ–Η―Ä–Α–Ϋ–Ψ–≥ –±–Β―²–Ψ–Ϋ–Α, –Η–Φ–Α―‰―É –≤–Β–Μ–Η–Κ―É ―²–Β–Ε–Η–Ϋ―É –Κ–Ψ―‰–Α ―‰–Β –Ϋ–Β–Ω―Ä–Α–Κ―²–Η―΅–Ϋ–Α, –Ω–Ψ―¹―²–Ψ―‰–Η –Η –≤―‰–Β―Ä–Ψ–≤–Α―²–Ϋ–Ψ―¦–Α –Ζ–Α–Φ–Ψ―Ä–Α –±–Β―²–Ψ–Ϋ–Α.

―΅–Β–Μ–Η―΅–Ϋ–Η –Ω―Ä–Α–≥–Ψ–≤–Η

–‰–Ζ―Ä–Α―£–Β–Ϋ –Ψ–¥ ―¹–Α–≤–Η―‰–Β–Ϋ–Ψ–≥ –Ω―Ä–Ψ―³–Η–Μ–Α.–ù–Β–Ψ―¹–Ω–Ψ―Ä–Ϋ–Α –Ω―Ä–Β–¥–Ϋ–Ψ―¹―² ―‰–Β –Φ–Α–Μ–Α ―²–Β–Ε–Η–Ϋ–Α. –ê–Μ–Η, –Κ–Α–Ψ ―à―²–Ψ –Ζ–Ϋ–Α―²–Β, –Φ–Β―²–Α–Μ ―‰–Β –≤–Β–Ψ–Φ–Α ―¹–Κ–Μ–Ψ–Ϋ –Κ–Ψ―Ä–Ψ–Ζ–Η―‰–Η. –Γ―²–Ψ–≥–Α ―¹–Β ―É ―²–Α–Κ–Ψ ―É–Φ―‰–Β―Ä–Β–Ϋ–Ψ―‰ –Κ–Μ–Η–Φ–Η –Ϋ–Β –Κ–Ψ―Ä–Η―¹―²–Β ―²–Α–Κ–≤–Η –Ϋ–Ψ―¹–Α―΅–Η. –ö–Ψ―Ä–Η―¹―²–Β ―¹–Β ―É –Ζ–Β–Φ―ô–Α–Φ–Α ―¹–Α ―¹―É―Ö–Ψ–Φ –Κ–Μ–Η–Φ–Ψ–Φ, –Ϋ–Α –Ω―Ä–Η–Φ–Β―Ä ―É –€–Α―Ä–Ψ–Κ―É. –ö–Ψ―Ä–Η―¹―²–Η ―¹–Β ―É –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥―ö–Η ―΅–Β–Μ–Η–Κ–Α, ―‰–Β―Ä ―¹―É –Ψ―²–Ω–Ψ―Ä–Ϋ–Β –Ϋ–Α –Ψ–Ω―²–Β―Ä–Β―¦–Β―ö–Α –Η –≤–Η―¹–Ψ–Κ–Β ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Β. –Δ–Α–Φ–Ψ ―¹–Β –¥―Ä–≤–Ψ –Φ–Ψ–Ε–Β ―¹–Ω–Α–Μ–Η―²–Η, –Α –Α―Ä–Φ–Η―Ä–Α–Ϋ–Η –±–Β―²–Ψ–Ϋ ―¹–Β –≤–Β–Ζ–Α―²–Η.

–ü–Μ–Α―¹―²–Η―΅–Ϋ–Η –Ω―Ä–Α–≥–Ψ–≤–Η ―¹―É –Η–Ϋ–Ψ–≤–Α―²–Η–≤–Ϋ–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥ –Κ–Ψ―‰–Η ―¹–Β ―Ä–Η―‰–Β―²–Κ–Ψ –Κ–Ψ―Ä–Η―¹―²–Η –Ϋ–Α –±―Ä–Ζ–Η–Φ ―Ü–Β―¹―²–Α–Φ–Α ―É –à–Α–Ω–Α–Ϋ―É.

–ö–Ψ―Ä–Η―à―¦–Β―ö–Β –Η –Ψ–±―Ä–Α–¥–Α –Ω―Ä–Α–≥–Ψ–≤–Α

–Γ–≤–Α–Κ–Β –≥–Ψ–¥–Η–Ϋ–Β –Ϋ–Α –Ε–Β―ô–Β–Ζ–Ϋ–Η―Ü–Η –Ω–Ψ―¹―²–Ψ―‰–Η –≤–Β–Μ–Η–Κ–Η –±―Ä–Ψ―‰ –Ε–Β―ô–Β–Ζ–Ϋ–Η―΅–Κ–Η―Ö –Ω―Ä―É–≥–Α. –†–Α–Ζ–Φ–Η―¹–Μ–Η―²–Β –Ψ ―Ä–Β―Ü–Η–Κ–Μ–Η―Ä–Α―ö―É –¥―Ä–≤–Β―²–Α.

–ë―É–¥―É―¦–Η –¥–Α ―¹―É –Η–Φ–Ω―Ä–Β–≥–Ϋ–Η―Ä–Α–Ϋ–Η ―¹–Α ―²–Ψ–Κ―¹–Η―΅–Ϋ–Η–Φ ―É―ô–Η–Φ–Α, –Ψ–≤–Η –Ω―Ä–Α–≥–Ψ–≤–Η ―¹―É –Κ–Μ–Α―¹–Η―³–Η–Κ–Ψ–≤–Α–Ϋ–Η –Κ–Α–Ψ –Κ–Μ–Α―¹–Β –Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η 3. –ä–Η―Ö–Ψ–≤–Ψ –Ψ–¥–Μ–Α–≥–Α―ö–Β ―¹–Β –≤―Ä―à–Η –Ϋ–Α ―¹–Μ–Β–¥–Β―¦–Η –Ϋ–Α―΅–Η–Ϋ:

- –Γ–Ω–Α–Μ–Η, –Α–Μ–Η ―à―²–Β―²–Η –Ψ–Κ–Ψ–Μ–Η–Ϋ–Η, ―‰–Β―Ä ―‰–Β –¥―Ä–≤–Ψ –Ϋ–Α―²–Ψ–Ω―ô–Β–Ϋ–Ψ –Ψ―²―Ä–Ψ–≤–Ϋ–Η–Φ ―¹―É–Ω―¹―²–Α–Ϋ―Ü–Α–Φ–Α.

- –ü–Ψ–¥–Μ–Ψ–Ε–Ϋ–Ψ –≥–Α―¹–Η―³–Η–Κ–Α―Ü–Η―‰–Η. –û–≤–Ψ–Φ –Φ–Β―²–Ψ–¥–Ψ–Φ ―¹–Β –Ω–Ψ–≤–Β―¦–Α–≤–Α ―¹―²–Β–Ω–Β–Ϋ –¥–Β–Κ–Ψ–Ϋ―²–Α–Φ–Η–Ϋ–Α―Ü–Η―‰–Β.

- –ü–Η―Ä–Ψ–Μ–Η–Ζ–Α - –Β―³–Β–Κ–Α―² –≤–Η―¹–Ψ–Κ–Η―Ö ―²–Β–Φ–Ω–Β―Ä–Α―²―É―Ä–Α –±–Β–Ζ –Ω―Ä–Η―¹―²―É–Ω–Α –≤–Α–Ζ–¥―É―Ö―É. –Γ–Ω―Ä–Β―΅–Α–≤–Α –Β–Φ–Η―¹–Η―‰–Β ―à―²–Β―²–Ϋ–Η―Ö –Φ–Α―²–Β―Ä–Η―‰–Α ―É –Α―²–Φ–Ψ―¹―³–Β―Ä―É.

- –†–Β―Ü–Η–Κ–Μ–Η―Ä–Α―ö–Β - –Ψ–≤–¥–Β ―¹–Β –Φ–Η―¹–Μ–Η –Ϋ–Α –Ψ–¥–Μ–Α–≥–Α―ö–Β ―²–Ψ–Κ―¹–Η―΅–Ϋ–Η―Ö ―¹―É–Ω―¹―²–Α–Ϋ―Ü–Η, –Κ–Ψ―‰–Β ―¹―É –Η–Φ–Ω―Ä–Β–≥–Ϋ–Η―Ä–Α–Μ–Β –¥―Ä–≤–Ψ –Η ―ö–Β–≥–Ψ–≤―É –¥–Α―ô―É –Ω―Ä–Β―Ä–Α–¥―É, –Ϋ–Α –Ω―Ä–Η–Φ–Β―Ä, ―É –¥―Ä–≤–Β–Ϋ–Ψ–Φ ―É–≥―ô–Β–Ϋ―É.

–®―²–Ψ ―¹–Β ―²–Η―΅–Β ―É–Ω–Ψ―²―Ä–Β–±–Β –Α―Ä–Φ–Η―Ä–Α–Ϋ–Ψ–±–Β―²–Ψ–Ϋ―¹–Κ–Η―Ö –Ϋ–Ψ―¹–Α―΅–Α, ―¹–≤–Β ―²–Ψ ―¹–Β ―¹–≤–Ψ–¥–Η –Ϋ–Α ―ö–Η―Ö–Ψ–≤―É –Ψ–±―Ä–Α–¥―É. –ü―Ä–Β―Ä–Α–¥–Α –Α―Ä–Φ–Η―Ä–Α–Ϋ–Ψ–≥ –±–Β―²–Ψ–Ϋ–Α –¥–Α―‰–Β –≤–Β–Μ–Η–Κ―É –Κ–Ψ–Μ–Η―΅–Η–Ϋ―É ―¹–Β–Κ―É–Ϋ–¥–Α―Ä–Ϋ–Η―Ö ―¹–Η―Ä–Ψ–≤–Η–Ϋ–Α. –ù–Β–Ψ–¥–≥–Ψ–≤–Α―Ä–Α―‰―É―¦–Η –Η–Μ–Η –Ϋ–Β–Κ–≤–Α–Μ–Η―²–Β―²–Ϋ–Η –±–Β―²–Ψ–Ϋ―¹–Κ–Η –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η ―¹―É –Ω–Ψ–¥–≤―Ä–≥–Ϋ―É―²–Η–¥―Ä–Ψ–±―ô–Β―ö–Β ―É –Ω–Ψ―¹–Β–±–Ϋ–Η–Φ –Η–Ϋ―¹―²–Α–Μ–Α―Ü–Η―‰–Α–Φ–Α. –Θ –Ψ–≤–Ψ–Φ –Ω―Ä–Ψ―Ü–Β―¹―É –¥–Ψ–Μ–Α–Ζ–Η –¥–Ψ –Ω―Ä–Β―Ä–Α–¥–Β –±–Β―²–Ψ–Ϋ–Α ―¹–Α –Ψ–¥–≤–Α―‰–Α―ö–Β–Φ –Ψ–¥ ―ö–Β–≥–Α –Φ–Β―²–Α–Μ–Ϋ–Η―Ö –Ω―Ä–Η–Κ―ô―É―΅–Α–Κ–Α.

–ë–Β―²–Ψ–Ϋ –Κ–Ψ―‰–Η ―¹–Β –¥–Ψ–±–Η―‰–Α –Ψ–¥ –¥―Ä–Ψ–±―ô–Β―ö–Α –¥―Ä–Ψ–±―ô–Β–Ϋ–Ψ–≥ –Κ–Α–Φ–Β–Ϋ–Α –Φ–Ψ–Ε–Β ―¹–Β –Κ–Ψ―Ä–Η―¹―²–Η―²–Η –Κ–Α–Ψ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥ –Ζ–Α –Ω―É―ö–Β―ö–Β ―²–Β―Ä–Η―²–Ψ―Ä–Η―‰–Α –Η –Ζ–Α ―Ä–Α–Ζ–Ϋ–Β –≥―Ä–Α―£–Β–≤–Η–Ϋ―¹–Κ–Β ―Ä–Α–¥–Ψ–≤–Β.